Výhoda CNC hydraulického ohraňovacího lisu

1. Snadná obsluha

CNC ohraňovací lis je velmi snadno ovladatelný a je méně náročný na práci. Obsluha tak může ovládat mnoho strojů najednou. Tyto stroje lze jednoduše ovládat dotykem, hmatem a zvukem operátora. Kromě toho jsou velmi uživatelsky přívětivé a mají vysoce výkonný řídicí systém.

2. Flexibilní programování

Flexibilní programování CNC ohraňovacího lisu umožňuje operátorovi ovládat stroj v jednoduché angličtině nebo jiném vhodném jazyce.

Různé typy operací, které lze provádět, jsou také dostupné jako možnosti v nabídce. Jakmile je zvolena požadovaná operace, objeví se na obrazovce další seznam otázek týkajících se dob cyklu, materiálů, tlaků a dalších prvků souvisejících s výrobním procesem. A poté, co operátor vloží odpovědi do stroje, hodnoty se zobrazí na obrazovce pro potvrzení před zahájením související úlohy.

3. Moderní design

CNC ohraňovací lis má moderní design, který umožňuje obsluze snadno uspořádat pořadí ohybů. Rovněž pomáhá operátorovi rychle vyrobit požadovaný produkt. Navíc obsluha již nemusí odhadovat požadované množství tlaku, aby vytvořila konkrétní stupeň ohybu. Dokonce i další faktory, jako je délka příruby, druh materiálu, množství tloušťky a stupeň ohybu, lze přímo zadat do řídicí jednotky CNC. Díl, který se má vyrábět, lze také zobrazit ve 2D nebo 3D hotové verzi. Kromě toho, po naprogramování prvního dílu na stroji nebo přes offline PC, může méně zručný operátor snadno vyrábět i díly následné.

4. Na deskách „C“ na obou stranách jsou instalovány dvě lineární stupnice.

Upevňujeme jej na pracovní stůl, abychom eliminovali vliv iontů průhybu při práci. Lineární stupnice zkontroluje obě koncové polohy berana (Y1, Y2) a odešle signál. Po zesílení CNC zesilovačem bude signál vrácen zpět do počítače. Poté bude počítač řídit objem oleje, který se dostane do válců. Takže rovnoběžnost berana a pracovního stolu mohla být řízena pod ±0,01 mm.

5. Všestrannost: Ohněte libovolnou tloušťku a typ materiálu (v rámci fyzikálních limitů brzd), včetně složitých součástí, jako jsou elektronické šasi/držáky.

6. Systém DELEM má funkce automatického testování a autodiagnostiky. Programování také zahrnuje velikosti plechu k ohýbání, rozměry obrobku a výběr nástrojů. Poté CNC systém mohl automaticky vypočítat ohybovou sílu a polohu zadního dorazu a beranu. Také bylo možné vypočítat časové relé pronikání a lisování berana. Vynikající kvalita elektrohydraulického proporcionálního ventilu může zajistit synchronizaci obou válců a také dobrou kapacitu pro řešení excentrického zatížení.

7. Zadní doraz využívá valivý kuličkový šroub a valivé vodítko, takže přesnost opakovaného polohování osy X může dosáhnout ±0,1 mm. Plný stroj je vybaven bezpečnostním krytem a blokováním, které chrání obsluhu před zraněním.

8. Hlavní posuvné části, jako jsou válce, pístnice, vodicí dráha, jsou všechny s úpravou proti opotřebení.

9. CNC systém bude řídit zdvih CNC hydraulického ohraňovacího lisu a zpětného dorazu vše s dobrou přesností.

Nevýhoda CNC hydraulického ohraňovacího lisu

1. Manipulace s materiálem: Potíže při manipulaci s velkými listy

2. Nástroje: Vyžaduje se spodní a horní nářadí

3. Délka příruby musí během celé ohýbací operace přesahovat přes matrici, což omezuje velikost příruby

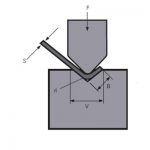

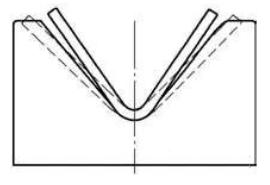

4. Zpětné odpružení: Na konci ohýbání dochází ke zpětnému odpružení v důsledku obnovení elastické deformace, jak je znázorněno na obrázku 1. Jev odskoku přímo ovlivňuje rozměrovou přesnost obrobku a musí být kontrolován. Procesní opatření přijatá v tomto ohledu jsou: ① Metoda úhlové kompenzace. Pokud je úhel ohybu obrobku 90 °, ohýbačka pod štěrbinou (ve tvaru V) úhel otevření lze zvolit 78 °.

Obrázek 1

Korekční metodou se prodlouží doba natlakování. Proveďte korekci tlaku na konci ohýbání, abyste prodloužili dobu kontaktu horní matrice, obrobku a spodní drážky ohýbačky, abyste zvýšili stupeň plastické deformace na zaoblení spodní drážky, takže tendence vláken k odskoku v napínací a kompresní zóně je proti sobě, čímž se snižuje návratová bomba.