Krátce představit proces výroby nerezového dřezu. Výroba nerezových dřezů obecně zahrnuje výběr surovin, výrobní procesy, povrchovou úpravu atd. Obecně jsou vyžadovány tyto tři kroky, z nichž nejdůležitější je výběr surovin a procesy výroby a úpravy.

Výběr surovin

V současnosti jsou nerezovými materiály běžně používanými tuzemskými výrobci nerezových dřezů nerezové desky o tloušťce 0,8-1,0 mm, které jsou pro výrobu dřezů nejvhodnější. Pokud je deska příliš tenká, projeví se to na životnosti a pevnosti dřezu. Pokud je talíř příliš silný, snadno se myté nádobí poškodí.

Produkční proces

Existují dva hlavní procesy úpravy umyvadel z nerezové oceli: svařování a jednorázové tváření.

1. Metoda svařování

Metoda svařování spočívá v proražení povrchu drážky a těla drážky odděleně a poté jejich spojení svařováním a vyplnění a vyleštění povrchu svaru. Obecně na přední části nejsou žádné stopy po svařování. Tento způsob výroby a zpracování je jednoduchý v procesu a lze jej dosáhnout pomocí malých vysekávacích lisů a jednoduchých forem. Obecně se používají desky z nerezové oceli 0,5-0,7 mm. Tento způsob zpracování má menší ztráty během výrobního procesu a náklady jsou relativně nízké. Proto je cena nerezového dřezu vyrobeného touto metodou poměrně nízká. Nyní, pokud se jedná o výrobek běžného výrobce, je svařovací proces svařován odporovým svařováním s číslicovým řízením a kvalita je zaručena. Existují dva způsoby:

1) Prvním je okolní svařování umyvadla a panelu, nazývané také švové svařování (spodní svařování).

Jeho předností je krásný vzhled. Po důsledném ošetření není snadné najít svary a povrch dřezu je rovný a hladký. Nevýhodou je, že někteří spotřebitelé pochybují o jeho odolnosti. Ve skutečnosti současná technologie svařování zahrnuje především svařování pod obloukem a nejpokročilejší odporové svařování s číslicovým řízením a kvalita prošla. Nevýhodou tohoto způsobu svařování je, že se spotřebuje příliš mnoho materiálu a musí se děrovat dva ocelové plechy.

2) Druhým je svařování na tupo dvou samostatných pánví do jedné, nazývané také svařování na tupo.

Výhodou je, že umyvadlo a panel jsou integrálně nataženy a tvarovány, což je pevné a odolné. Nevýhodou je, že stopy po svařování jsou dobře vidět a rovinnost je o něco horší. Ve skutečnosti některé takzvané jednostupňové dvounádržové dřezy nejsou vylisovány z jednoho kusu materiálu, ale jsou na míru svařeny dvěma samostatnými umyvadly. Při koupi si můžete dát pozor na to, že pájený spoj je uprostřed dvou dřezů, což je vidět z rubové strany. Jedna deska je vyražena do dvou dřezů. Žádná taková technologie na světě neexistuje. Nejobtížnější věcí, kterou je třeba u hrnce svařovaného na tupo udělat, je zajistit rovný povrch hrnce. Pokud to lze zaručit, pak je to opravdu nejlepší způsob. Protože používá stejný materiál jako celkové protahování, může také vyřešit problém natahování spojeného protahování.

Kvalita svařování dřezu je nejkritičtějším faktorem ovlivňujícím životnost dřezu. Dobré svařování může zabránit korozi a odpájení. Svařování by mělo být hladké, hladké, těsné, bez falešných svarů, skvrn od rzi a otřepů. Všechna dvojitá umyvadla, jejichž hloubka přesahuje 18 cm, jsou svařovaná. Vzhledem k tomu, že dvouumyvadlová nádrž je zároveň natažena o více než 18 cm (hloubka nádrže, nikoli celková výška nádrže a bok nádrže)), je to limitní hloubka technologie zpracování.

2. Jednorázová tvářecí metoda integrálního natahování (používaná hlavně pro jednu drážku)

Tento způsob zpracování nerezových dřezů je vyroben z celého plátu materiálu, což vyžaduje poměrně vysoké zpracovatelské vybavení a formy. Protože jednorázové tváření vyžaduje vysokou kvalitu a tažnost plechu, je obecně děrován plechem z nerezové oceli o tloušťce 0,8-1 mm. Používejte integrální formy a dovezené děrovací lisy. Vzhledem k velké ztrátě řezu na okraji plechu při výrobě metodou jednorázového lisování a vysokým investicím do forem a zařízení jsou náklady vysoké. Proto je nerezový dřez vyrobený touto metodou dražší.

Jednorázový výrobní proces lisování je velmi populární a jeho výrobní proces je obtížný. Tento druh výrobní technologie je velmi náročný a proces tváření jednoho kusu je obzvláště důležitý proces, který vyžaduje vysoký materiál ocelových plechů. Vyřešil problém s netěsností způsobený svařováním tělesa vany, že svar nemůže odolat korozi různých chemických kapalin (jako je detergent, čistič nerezové oceli atd.). Ale splachování talíře do dřezu má mnoho nedostatků, jako například:

1) Celková tloušťka tvarovaného dřezu je nerovnoměrná, relativně tenká, většinou kolem 0,7 mm. Tato technologie není v současnosti překonána, dno dřezu je příliš tenké a lepší tloušťka umyvadla by měla být 0,8-1,0 mm.

2) Dřez nesmí být příliš hluboký. Protože je příliš hluboká, stěna dřezu bude příliš tenká a rozbitá a příliš mělká voda snadno vystříkne, což je problematické.

3) Protahovací vodní nádrže obecně vyžadují vysokoteplotní žíhání, obvykle při teplotě nad 1200 stupňů. Po takovém ošetření se tuhost vodní nádrže přirozeně oslabí a tvrdost vodní nádrže je definitivně ohrožena.

4) Z hlediska opracování hran je celkově tažené umyvadlo obecně jednovrstvé lemování. Na jedné straně je velmi možné pořezat ruce instalačního pracovníka. Nejdůležitější je, že zde není žádné „zesilující žebro“ a váha není dostatečně dobrá. Zároveň je obtížné dosáhnout efektu těsnící vody.

5) Celkový strečový panel je obtížně plochý.

6) Cena je příliš vysoká. V důsledku extrémně vysokých požadavků na materiály a procesy se náklady na jednu nádrž prakticky zvyšují.

Výhodou jednorázového formovacího dřezu je, že materiál je lepší než materiál svařované vany, proces je složitý a zpracování je obtížné. Proces svařování dřezu je jednoduchý a deska není dobře tvarována najednou, ale relativní cena je o něco levnější a tloušťka spodní desky je také tlustší než u jednorázového tvarování. Jednoduše řečeno, mezi svařovaným dřezem a jednodílným dřezem není žádný rozdíl v použití. Integrovaný nerezový dřez však z procesních důvodů nelze vyrobit příliš hluboko a dochází k problému rozstřikování vody. Nejvýraznější výhodou integrovaného dřezu je to, že nedochází k problémům s prosakováním, protože svařovací spára umyvadla není korodována různými chemickými kapalinami (jako jsou detergenty, čističe nerezové oceli atd.). Tato výhoda však již nemá žádné výhody z důvodu dlouhé záruční doby.

Povrchová úprava

V současnosti existují čtyři typy procesů povrchové úpravy nerezových dřezů: Jeden je matný (kartáčovaný), druhý je pískování (matný perleťový stříbrný povrch), třetí je leštění (zrcadlový) a čtvrtý je embossování.

1. Poleva (drátkování)

V současnosti je nejrozšířenějším procesem povrchové úpravy v průmyslu zpracování nerezových dřezů matování (tažení drátu). Někteří výrobci provádějí proces polevy poměrně jednoduše a náklady jsou také nízké. K leštění stačí použít brusný kotouč. Takoví zákazníci nemají příliš vysoké požadavky na povrch materiálu. Malá povrchová vada je odstraněna po několikanásobném vyleštění.

V současné době některé distribuční jednotky z nerezové oceli ve Wuxi a Zhejiang zavedly celé zařízení na broušení oleje, což zvyšuje práh pro podniky zpracovávající nerezové dřezy. Je třeba věnovat větší pozornost kvalitě povrchu výrobku. Samozřejmostí je i olejové frézování celého válce zkouškou kvality povrchu materiálu včetně zákazníkem požadovaného stylu povrchového zpracování, směru textury atd. Vady, které se při tomto zpracování snadno projeví procesem jsou barevný rozdílový pás, vibrační vzor a prohlubeň a hloubka vzoru způsobené vypnutím nebo změnou pásu během zpracování.

2. Pískování (matný perleťově stříbrný povrch)

Efekt nerezového dřezu po pískování je perleťový mat. Jeho výhodou je, že nelepí olej a je velmi krásný. Tento proces povrchové úpravy je v Evropě velmi oblíbený a módní. Při povrchové úpravě některých domácích spotřebičů přejímají tento styl zpracování téměř všichni exportní výrobci. Při pískování se používá především tryskání skleněných kuliček a následně chemická povrchová úprava.

3. Leštění (zrcadlo)

Leštění (zrcadlení) je v počátcích široce používaný styl povrchové úpravy. Ať už se však na začátku spoléhalo na ruční leštění nebo později na mechanické leštění, byla to honba za hladkým a reflexním povrchem. Čím plošší je povrch, tím vyšší je stupeň odrazu. Leštění má vysoké nároky na samotný materiál a při zpracování je obtížné kontrolovat kvalitu povrchu a také se nejsnáze poškrábe. A po dlouhé době je zrcadlový efekt pryč.

4. Ražba

Reliéfní styl je vyroben z raženého materiálu. V tuzemských ocelárnách nejsou zásoby tohoto materiálu a technologie výroby tohoto materiálu není pro celoocelárny dostupná, takže jeho cena je poměrně vysoká. Reliéfní materiál je velmi odolný proti opotřebení. Osobně si myslím, že pokud obliba tohoto materiálu může být stejně oblíbená jako jiné povrchově upravené materiály, pozná to i trh.

Specifický proces tvarování nerezového dřezu

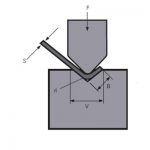

1. Stretch forming

1) Stroj: obecně používejte k roztažení desky větší tonážní hydraulický lis (200T) nebo více.

2) Forma: Úhel by neměl být příliš rovný, obecně přímo nad φ10, struktura by měla být přiměřená.

3) Materiál: Obecně se vyžaduje, aby tloušťka desky byla v rozmezí 0,8-1,0 mm. Pokud překročí tento rozsah, bude slabý i hydraulický lis 500T.

4) Tepelné zpracování: Celková natažená vodní nádrž obecně potřebuje vysokoteplotní žíhání, obvykle při teplotě nad 1200 stupňů, aby se odstranilo vnitřní napětí po natažení.

5) Povrchová úprava: tažení drátu, leštění, leštění (obecně hladké).

6) Proces: Po přidání tažného oleje do matrice lze desku hladce natahovat, žíháním po tvarování a povrchovou úpravou.

2. Ruční formování

1) Stroj: obecně používejte ohýbací lis, hydraulický lis pro tváření a svařovací stroj argonovým obloukem pro svařování.

2) Přípravky: ohýbací přípravky, hydraulické lisovací formy.

3) Materiál: Protože proces využívá ohýbání, tloušťka desky není omezena a přiměřená tloušťka je obecně přijímána podle ekonomiky.

4) Svařování: Podle tloušťky materiálu lze volit různé svařovací proudy, např. svařovací proud pod 220A se používá pro 1,2 mm.

5) Povrchová úprava: tažení drátu, leštění, leštění (obecně hladké).

6) Proces: Obecně se plech nejprve ohne a vytvaruje, poté se svaří boční švy jako origami krabice a nakonec se provede povrchová úprava.