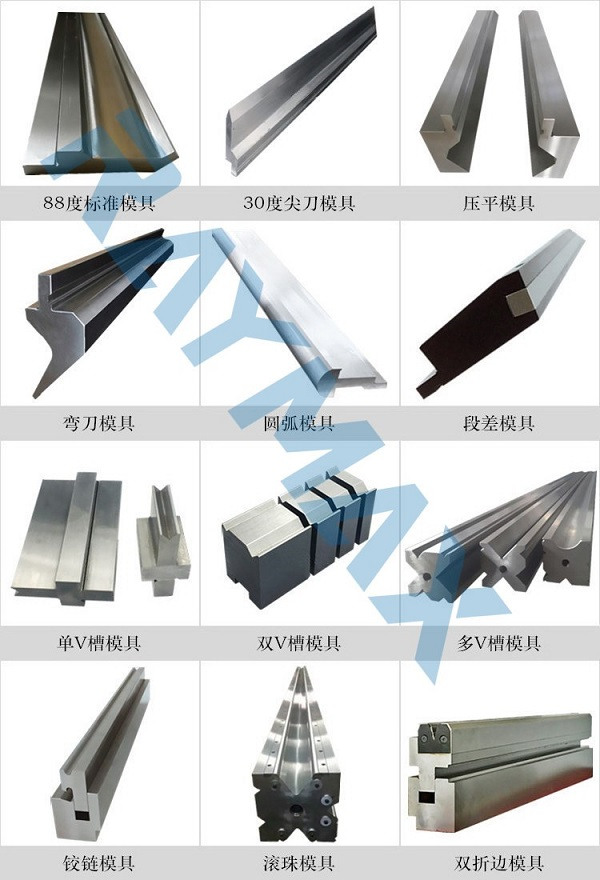

Ohraňovací lis se dělí na horní a spodní formy, které se používají pro lisování plechů, tváření a oddělování forem. Forma pro tvarování má dutinu a forma pro oddělování má řeznou hranu. Razník/zápustka ohraňovacího stroje má velký vliv na přesnost obrobku. V procesu ohýbání je forma vše, co se dotýká obrobku.

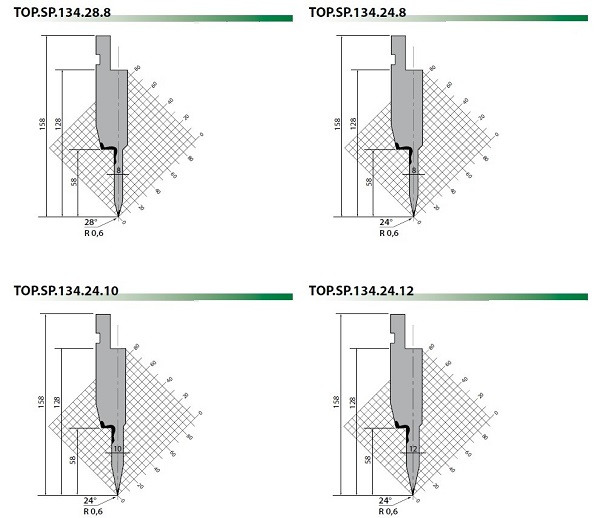

Ohraňovací lisy ohýbačky/ohraňovacího lisu jsou ve tvaru L, R, U, Z atd. Horní lisovnice je převážně 90 stupňů, 88 stupňů, 45 stupňů, 30 stupňů, 20 stupňů, 15 stupňů atd. úhel. Spodní forma má 4~18V dvojitou drážku a jednu drážku s různými šířkami drážky, stejně jako spodní formu R, spodní formu s ostrým úhlem, vyrovnávací formu atd.

Ultra vysoká přesnost

Je velmi důležité, aby přesnost formy výrazně ovlivnila přesnost obrobku během procesu ohýbání. Před použitím je nutné zkontrolovat opotřebení formy. Kontrolní metodou je měření délky od předního konce horní formy k osazení a délky mezi osazením spodní formy. U konvenčních forem by odchylka na metr měla být asi ±0,0083 mm a celková odchylka délky by neměla být větší než ±0,127 mm. Co se týče formy pro přesné broušení, přesnost na metr by měla být ±0,0033 mm a celková přesnost by neměla být větší než ±0,0508 mm. Obecně se doporučuje používat jemné brusné formy pro elektrohydraulické ohýbačky nebo torzní hřídelové ohýbačky a klasické formy pro ruční ohýbačky.

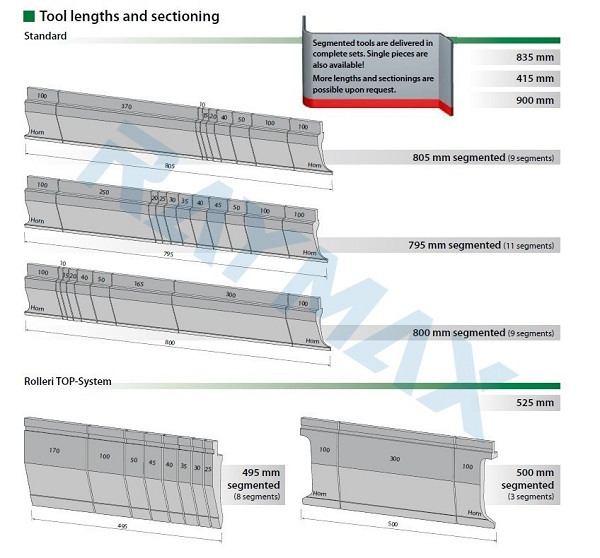

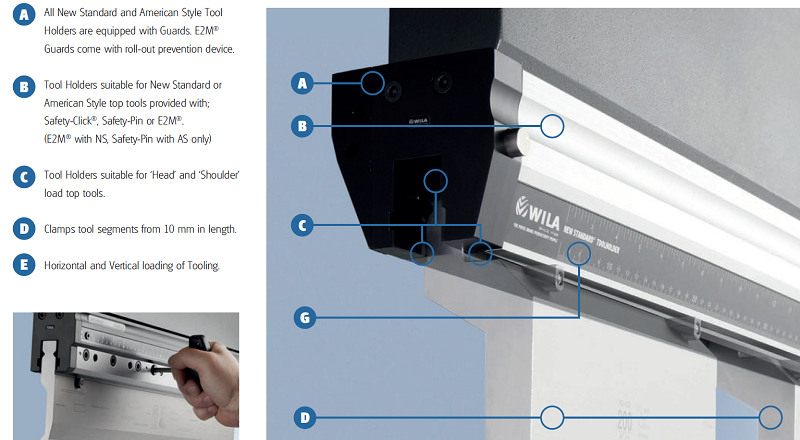

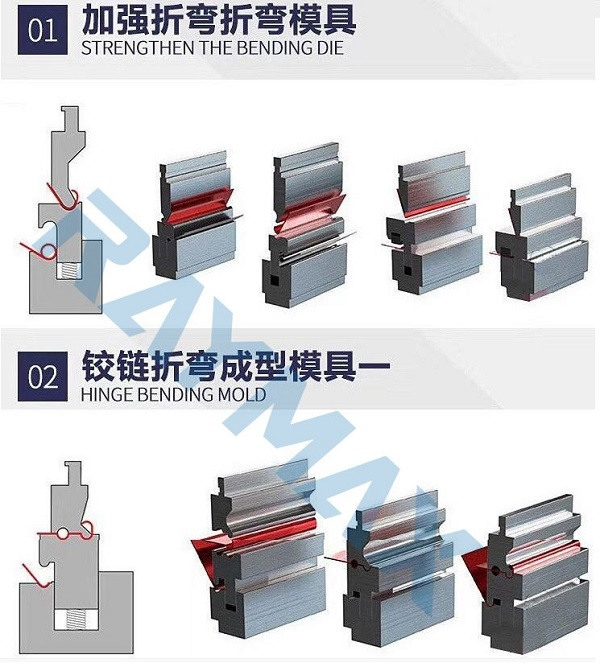

Nástrojová sekce CNC ohraňovacího lisu, jak je uvedeno níže:

Automatická pevná instalace

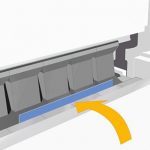

Horní matrice se instaluje, když se jezdec zvedne do horní úvrati, a systém upínání forem může udržet více forem na místě, dokud se nevyvine upínací tlak.

Hydraulický upínací systém

Hydraulický upínací systém je nejúčinnějším způsobem upínání. Tento upínací systém mohou používat nové i staré stroje, což šetří čas a náklady. Pokud dojde k poškození nosné plochy staré ohýbačky, bude hydraulický upínací systém tou nejlepší volbou k nápravě poškození a zároveň ke zlepšení účinnosti upínání a instalace.

Automaticky zatlačte na místo

Při použití upínacího tlaku se horní matrice vytáhne nahoru a automaticky se přitlačí na místo. Tím odpadá nutnost vtlačovat horní formu do spodní části formy během procesu ohýbání.

Volba úderu/kostry

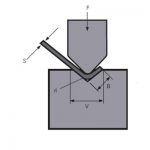

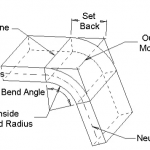

Nejprve určete tloušťku plechu, který se má ohýbat. Například chcete ohýbat plechy o tloušťce 0,75 mm až 6,30 mm. Poté vynásobte tloušťku nejtenčího plechu číslem 8, abyste odhadli minimální požadovanou velikost matrice V. V tomto příkladu je minimální požadovaná forma 0,75mm deska, takže 0,75×8=6. Za třetí, vynásobte tloušťku nejtlustšího listu číslem 8, abyste odhadli požadovanou maximální velikost matrice ve tvaru V.

princip 8krát

To znamená, že otvor formy ve tvaru V by měl mít 8násobek tloušťky plechu. Vynásobením tloušťky plechu 8 vyberte nejbližší formu. Například deska o tloušťce 1,5 mm vyžaduje 12 mm formu (1,5 × 8 = 12 mm). Pokud se jedná o 3,0 mm desku, je nutná forma 24,0 mm. (3,0 x 8 = 24,0). Tento poměr může poskytnout nejlepší volbu úhlu, a proto jej mnoho lidí nazývá „nejlepší volbou“. Většina publikovaných tabulek ohybu je také zaměřena na tento vzorec.

Pravidla výběru modelu

Pravidlo výběru pro ohýbání obrobků ve tvaru L je, že neexistují žádná pravidla, lze použít téměř jakoukoli horní matrici. Takže při výběru horních forem pro skupinu obrobků lze obrobky ve tvaru L považovat za poslední, protože je dokáže ohnout téměř každá horní forma. Při ohýbání těchto obrobků ve tvaru L se doporučuje používat horní formy, které mohou ohýbat i jiné obrobky. Při nákupu forem platí, že čím méně, tím lépe. Tím se nejen minimalizují náklady na formy, ale také se snižuje počet požadovaných tvarů forem a zkracuje se doba instalace.

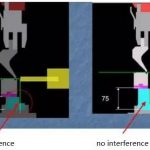

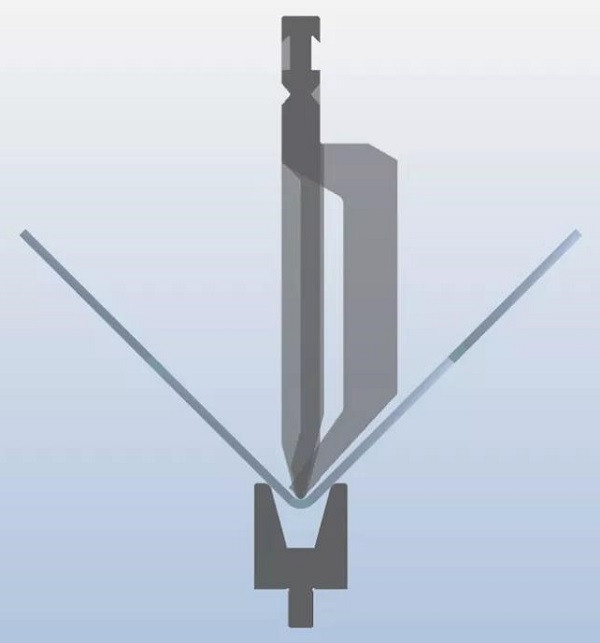

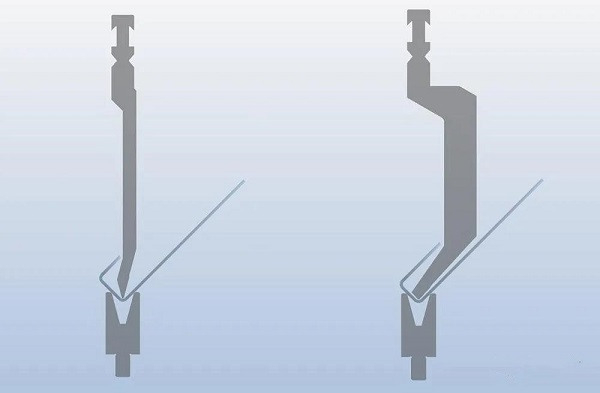

Když je horní část obrobku delší než spodní část, je zapotřebí matrice s husím krkem. Když je horní část obrobku kratší než spodní část, je jakákoliv horní matrice v pořádku. Když mají horní část a spodní část obrobku stejnou délku, je zapotřebí horní zápustka s ostrým úhlem. Stručně řečeno, pravidlo výběru horní matrice závisí hlavně na interferenci obrobku, což je místo, kde software pro simulaci ohýbání může hrát důležitou roli. Pokud použitý systém nedokáže simulovat situaci ohybu, můžete použít výkres s pozadím mřížky k ruční kontrole přesahu horního obrobku formy, jak je znázorněno na obrázku níže.

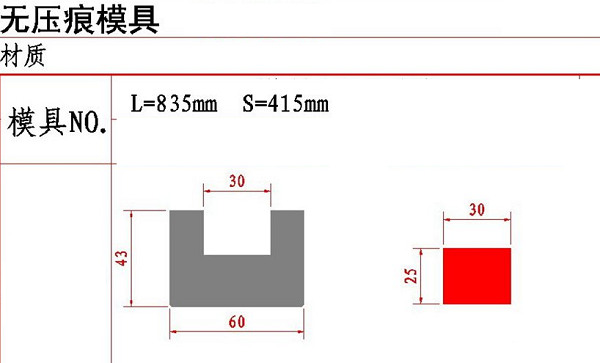

Žádná vtlačovací forma

Téměř všechny typické formy ohýbacích strojů ve tvaru V zanechají na obrobku nějaké stopy, protože kov je během ohýbání vtlačen do formy. Ve většině případů jsou známky malé nebo přijatelné. Zvětšením poloměru můžete zmenšit značky. Někdy jsou však nepřijatelné i ty nejmenší stopy, jako jsou lakované nebo leštěné plechy před ohýbáním. Nylonové vložky lze použít k odstranění vrubů, jak je znázorněno na obrázku níže. Ohýbání bez vtlačení je zvláště důležité u vyráběných leteckých nebo leteckých dílů, protože pro inspektory je obtížné zkontrolovat součást pouhým okem a rozlišit škrábance a praskliny.