Ohraňovací lis provádí převážně přímočaré ohýbání plechu. Pomocí jednoduchých forem a procesního zařízení lze plech lisovat do určitého geometrického tvaru a také jej lze zpracovávat protahováním, děrováním, děrováním a lisováním zvlněním. Ve vlastní výrobě se CNC ohraňovací lis používá především k realizaci ohýbání různých geometrických tvarů kovových krabic, krabic krabic, nosníků ve tvaru U a obdélníků. Jeho zpracování má výhody vysoké přímosti ohybu, žádné stopy po zubech, žádné loupání, žádné vrásky atd.

S neustálým vývojem technologie výroby CNC ohýbacích strojů jsou její výhody, jako je vysoká přesnost polohování, pohodlí, kompenzace rušení s nulovou aktivitou a dobrá konzistence zpracovávaných produktů, stále více upřednostňovány většinou společností vyrábějících plechy. S omezenými přáními, jak lépe využít ohýbačku a dát naplno její funkce a přednosti, se však stalo problémem, kterému výrobci používající CNC ohraňovací lis věnují pozornost a nutně jej potřebují vyřešit. V dlouhodobém procesu výroby a používání společnost Zhongrui efektivně rozšířila funkce ohýbacího stroje a nashromáždila zkušenosti přidáním pomocných nástrojů, transformací stávajících forem a flexibilním využitím místa. V tomto článku je jako příklad použit CNC ohraňovací lis DA66T společnosti Zhongrui a podrobně uvádí používané dovednosti.

Přidejte pomocné nástroje

Pokud chcete, aby byl ohraňovací lis flexibilní a snadno použitelný, je nezbytné přidat pomocné nástroje. Nárůst pomocných nástrojů může nejen rozšířit rozsah zpracování CNC ohýbacího stroje, ale také zlepšit efektivitu zpracování.

1) Přechodová deska (pomocná střední deska pro rychlou formu)

Výška otevření ohýbačky se vztahuje na vzdálenost mezi horním a spodním pracovním stolem. Protože CNC ohýbačka DA66T má větší výšku otvoru, zvažte použití velkého otvoru pro rozšíření rozsahu zpracování. Jak je znázorněno na obrázku 1, přidání další přechodové desky k původní přechodové desce může zvýšit výšku bočního ohybu dílu (až 85 mm), takže lze provádět hluboké zpracování s vyššími bočními ohybovými hranami. Vlastní přechodová deska dokáže přizpůsobit šířku přechodové desky podle vašich vlastních společných dílů a je nejvhodnější pro zpracování malých šířkových dílů s vyššími ohybovými hranami na obou stranách.

2) Roh předního panelu

Jak je znázorněno na obrázku 2, přední část stroje je vybavena rohem, který může umístit malé díly a zkrátit čas potřebný k odběru dílů. Současně je instalován malý pracovní stůl pro usnadnění zpracování a sběru drobných obrobků.

Využijte formu naplno

Použití CNC ohraňovacího lisu se opírá především o horní a spodní formy. Pokud je počet forem malý a aplikace není flexibilní, rozsah zpracování obráběcího stroje bude značně omezen. Proto za pevně stanovených podmínek, jak maximalizovat funkci stávající formy pomocí optimalizované kombinace a částečné transformace, je problém, na který musí myslet každý uživatel obráběcího stroje. Následuje expanzní funkce, kterou používáme při výměně formy CNC ohýbačky Úvod.

1) Horní brusný hrot R

Při dlouhodobém používání horní matrice se její opotřebení hrotu bude nepravidelně měnit. Výška formy se mění a nelze zaručit přesnost ohýbání. Obroušením, korekcí hrotu R a lícováním s větší drážkou ve tvaru V lze ohýbat tlusté desky. Tím se prodlouží životnost formy.

2) Vyměňte odpadní formy, abyste dosáhli vyrovnání

Při absenci kompozitní ohýbací matrice je příkladem řešení problému tváření, jak lisovat mrtvou hranu. Slepá hrana je ohnutý tvar, ve kterém se dvě vrstvy navzájem překrývají, a obvykle se používá pro vyztužení. Obecně platí, že deska nad 2 mm nemá téměř žádné slepé okraje. Slepá hrana lisu musí být vytvořena složeným ohýbacím nástrojem a musí být rozdělena na více než dva procesy, aby se vytvořila.

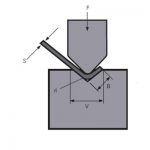

Běžně používanou metodou je použití složené ohýbací matrice, jak je znázorněno na obrázku 3. V prvním kroku se materiál přehne na 30° a ve druhém kroku se na přední konec ohybu umístí úhel ohybu 30°. složená forma a materiál je složen do slepé hrany. Ale nemáme kompozitní ohýbací nástroj, pouze ohýbací nástroj pod ostrým úhlem 30°. Dokončete první krok kompozitní ohýbací matrice se stávající formou a ve druhém kroku můžete najít jinou metodu. Ve druhém kroku jsou horní i spodní formy ploché. Po analýze lze střední část stávající spodní formy s dvojitou v-drážkou použít jako rovinnou část a horní forma hledá rovinu. Vyjměte stávající vyřazenou horní formu a ostří nože vybrousíme do plochého tvaru, čímž se vyřeší problém tváření mrtvého ostří lisu.

Pomocí této sady upravených forem lze také zploštit. Při skutečném zpracování se někdy operátoři obráběcích strojů dopouštějí chyb, včetně ohýbání hran nebo ohýbacích rozměrů, které nejsou stejné. V případě, že povrchové nároky dílu nejsou vysoké, je škoda díl sešrotovat, pouze srazit ohybovou hranu naplocho. Vylamování je velmi pracné, ale lze jej snadno vyrovnat pomocí výše uvedené kombinace forem. Díly lze snadno ručně přitlačit k horní a spodní formě a následně díly zploštit na CNC ohýbačce.

Dovednosti během provozu

1) Umístění ohýbacích nástrojů a zpracovávacích materiálů

Při sestavování plánu je třeba vzít v úvahu následující faktory:

A. Uspořádejte materiály stejné tloušťky dohromady;

b. Uspořádejte formy stejného modelu dohromady;

C. Formy podobného tvaru jsou uspořádány dohromady.

To může snížit čas a frekvenci výměny formy.

2) Pravoúhlé polohování úzkých a malých dílů

Když je ohýbací část úzká a dlouhá, není snadné ji najít. Při zpracování se často stává, že polohování po rozhodnutí a ohnutá část se snadno nakloní. Proto se pomocí metody použité na obrázku 4 forma přilepí ke spodní formě, aby byl zajištěn pravý úhel. Při takovém ohýbání není snadné díl naklonit.

3) Ohýbání trojúhelníkových dílů

Když jsou ohýbané části ohnuté, není snadné přiblížit se k zadnímu pravidlu ostroúhlé části. Obecně platí, že když je nejmenší rozměr L ≤10 mm bezprostředně vzadu, je třeba vzít v úvahu polohovací zařízení. Při skutečné práci lze snadno zanedbat design a proces a takové problémy se často vyskytují. Při zpracování se podle velikosti dílu určí, že jeden díl je zarovnán s ohýbacím lisem a dvoudílný díl je zarovnán s podložkou.

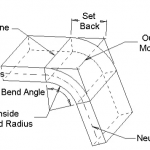

4) Přidejte tenký plát R

Vzhledem k rozdílným potřebám zákazníků je rozdílná i požadovaná hodnota R na ohybové hraně. V procesu zpracování u dílů, které nevyžadují vysokou rozměrovou přesnost, použijte opěrnou desku pro zvýšení hodnoty R, aby bylo možné po ohnutí získat požadovanou hodnotu R. Podle konstrukčních požadavků se R vztahuje na vztah mezi V a vnitřním R pro výběr tloušťky desky a její složení do tvaru znázorněného na obrázku 5. Při použití použijte k upnutí horní formy svorku. Tato metoda se snadno používá a lze ji použít ve více vrstvách.

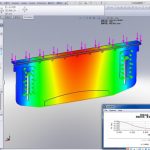

5) Nastavení jednoho dílu a více forem

Zhongrui jako ukázku použil CNC ohýbačku DA66T se 2 hydraulickými válci. Vyzkoušeno nastavení více forem znázorněné na obrázku 6, to znamená, že horní a spodní formy stejného modelu jsou instalovány v sekcích najednou, což může dokončit zpracování několika ohybů celého dílu, což zkracuje dobu instalace formy. a opakovaná manipulace s díly. V současné době se na trhu objevila stejně výškově ohýbaná horní matrice. Výška horní formy je jednotná a na stejném stole lze použít i formy různých tvarů. Tímto způsobem je možné provádět segmentové ohýbání různých forem.

6) Programové záznamy typických částí

Po zpracování typických dílů by měly být parametry zpracování včas zaznamenány a program by měl být uložen v úložném prostoru ohýbačky s číslem výkresu dílu, aby jej bylo možné v budoucnu znovu použít, což výrazně sníží sérii příprav před ohýbáním. Můžete také vytvořit tabulku, která obsahuje konkrétní nastavení názvu součásti, čísla výkresu, grafiky, materiálu a parametrů ohybu. Stůl je rozdělen na ocelové desky, hliníkové desky a nerezové desky. Každý typ se odlišuje tloušťkou materiálu. Čas potřebný k nalezení typických dílů se zkrátí. V kombinaci s procesní kartou se jedná o velmi kompletní instrukce pro zpracování. Dokonce i noví zaměstnanci s malými zkušenostmi mohou následovat výzvy ke zpracování dílů.

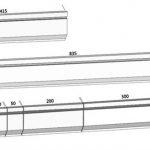

7) Délka formy nestačí na ohýbání po částech

Při zpracování na místě se často stává, že délka formy je menší než ohybová hrana. Protože mnoho speciálních forem se určuje podle použití pevných výrobků, používá se metoda segmentového ohýbání, kdy je délka formy menší než ohybová hrana. Tam, kde je délka formy blízká ohybové hraně, odtrhněte hranu kolmo k ohybové hraně a poté ohybovou hranu po částech přeložte na požadovanou velikost. Obrázek 7a je levá polovina ohnuté části a obrázek 7b je pravá polovina ohnuté části.

8) Pomocí čepu na zadním dorazu nastavte polohu

Když je velikost ohýbaného dílu velká a k polohování použijte zpětný doraz, díly se často potopí vlastní hmotností, ruční díl je krátký a operátor nemůže snadno obrobek držet. Aby byla zajištěna úroveň dílů, musí být na zadním pravítku umístěn operátor, který bude díly ručně držet ve vodorovném stavu. Při zpracování takových dílů je proto nutné zajistit 2 operátory. V práci bylo zjištěno, že zadní doraz lze snížit na určitou velikost a pro polohování se používají čepy na zadním dorazu a díly jsou umístěny vodorovně na zadním dorazu. To nejen snižuje počet operátorů, ale také účinně zaručuje přesnost obrábění.

9) Hluboké ohýbání uzavřeného tvaru

Při skutečném zpracování lze flexibilně použít ohýbání hlubokého uzavřeného tvaru. V nepřítomnosti zápustky pro hluboké ohýbání uzavřeného typu se při ohýbání částí, jak je znázorněno na obrázku 7, převezme stav upnutí znázorněný na obrázku 8. Oddělte přechodovou desku, vzdálenost je o něco větší než šířka dílu a velikost je přiměřeně přidělena a lze ohýbat dvě části najednou.

Výše uvedené způsoby a techniky zpracování mohou vyřešit problémy se zpracováním velkého počtu podobných dílů ve výrobcích a jsou velmi vhodné pro vývoj výrobků s více odrůdami, malými dávkami a krátkými výrobními cykly. Prostřednictvím těchto metod lze nejen ušetřit náklady na nástroje, ale také zkrátit výrobní a zpracovatelský cyklus, snížit výrobní náklady a zlepšit kvalitu produktu. Tyto způsoby zpracování a dovednosti použití lze také aplikovat a propagovat na CNC ohýbacích lisech s podobnou konstrukcí.